以計算機網絡技術為基石,構建現代化工廠設備綜合管理體系

在工業4.0與智能制造浪潮的推動下,工廠的設備管理正從傳統的、孤立的維護模式,向數字化、網絡化、智能化的綜合管理模式深刻轉型。計算機網絡技術,作為信息時代的核心基礎設施,為這一轉型提供了堅實的技術骨架與聯通血脈,是實現全廠設備高效、可靠、協同管理的核心驅動力。

一、 網絡架構:奠定設備互聯的物理基礎

實現設備綜合管理的第一步,是打破信息孤島,實現全廠范圍設備的“萬物互聯”。這依賴于一個穩定、高速、可擴展的企業級計算機網絡架構:

- 分層設計:通常采用接入層、匯聚層和核心層的經典三層架構。接入層將PLC、傳感器、數控機床、機器人等生產設備通過工業以太網、現場總線或無線物聯網技術接入網絡;匯聚層進行數據流的整合與策略部署;核心層則作為高速數據交換與路由的中心。

- 網絡融合:實現IT(信息技術)網絡與OT(運營技術)網絡的安全、可控融合,確保管理指令與生產數據能在辦公域與生產域之間順暢、安全地流通。

- 無線覆蓋:利用Wi-Fi 6/7、5G專網等技術,為移動終端、AGV小車、可穿戴設備及難以布線的區域提供靈活接入,擴展管理的時空維度。

二、 數據匯聚與分析:從連接到感知

設備聯網后,海量的運行狀態數據(如溫度、振動、能耗、產量、故障代碼)得以實時采集并傳輸至數據中心或云平臺。計算機網絡在此扮演著“數據高速公路”的角色:

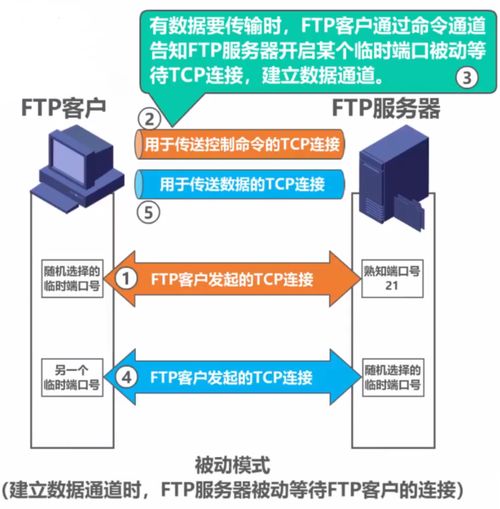

- 實時傳輸:通過可靠的網絡協議(如MQTT、OPC UA)保障關鍵生產數據的低延遲、高保真傳輸。

- 邊緣計算:在網絡邊緣側部署計算節點,對數據進行初步過濾、清洗和實時分析,減輕中心服務器壓力,并實現毫秒級的本地閉環控制(如預測性維護報警)。

- 大數據平臺:匯聚至中心的數據,借助大數據與人工智能技術進行深度挖掘,實現設備健康度評估、性能優化、能耗分析與預測性維護,變被動維修為主動管理。

三、 綜合管理平臺:實現可視化與協同控制

基于統一的網絡和數據基礎,可以構建一個集成的設備綜合管理平臺(通常體現為MES、EAM或IIoT平臺的一部分),其服務體現在:

- 全景可視化:通過網絡實時獲取數據,在中央監控大屏或終端上動態展示全廠設備的地理位置、運行狀態、效率指標(OEE)和報警信息,實現“一圖知全廠”。

- 生命周期管理:對設備從采購、入庫、安裝、運行、維護到報廢的全生命周期進行電子化、流程化管理。工單可網絡化派發,維護過程可實時記錄與追溯。

- 資源協同調度:網絡使得設備信息與生產計劃、庫存信息、人員信息聯動。管理系統可根據訂單需求,動態優化設備的生產任務排程與維護計劃,提升整體資源利用率。

- 遠程運維與專家支持:通過安全的網絡通道(如VPN),設備供應商或總部專家可以遠程訪問設備(在嚴格權限控制下),進行診斷、程序更新或故障指導,極大縮短停機時間。

四、 網絡安全:綜合管理的生命線

設備全面聯網在帶來便利的也大幅增加了安全風險。網絡技術服務必須將安全置于首位:

- 縱深防御:結合防火墻、工業網閘、入侵檢測系統、網絡分段隔離等技術,構建從邊界到設備內部的立體防護體系。

- 訪問控制與審計:實施基于角色的最小權限訪問控制,對所有設備訪問和操作進行嚴格認證與完整日志記錄,確保操作可追溯。

- 設備本體安全:選用具備安全功能的網絡化設備,并定期進行漏洞掃描與固件更新。

###

利用計算機網絡技術實現全廠設備綜合管理,絕非簡單的“設備上網”,而是一項系統性工程。它通過構建融合的網絡基礎設施,打通數據流,支撐起一個集實時監控、智能分析、協同管理與安全防護于一體的現代化管理體系。這一轉型不僅顯著提升了設備可靠性、生產效率和能源利用率,降低了運維成本,更是工廠邁向智能化、柔性化生產的必由之路,為企業在激烈的市場競爭中構筑起堅實的數字化核心競爭力。

如若轉載,請注明出處:http://m.d8no4q.cn/product/20.html

更新時間:2026-01-07 09:01:38